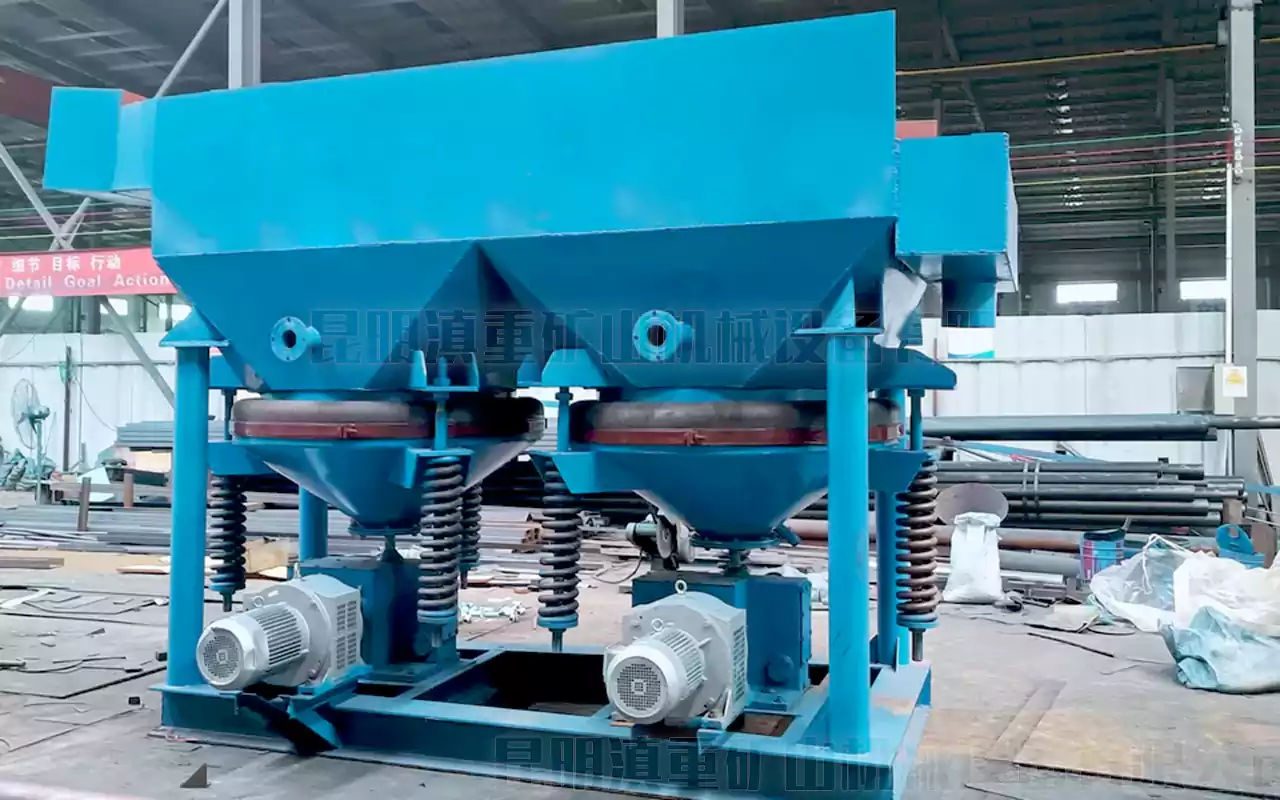

跳汰機自動控制系統(tǒng)在選礦作業(yè)中的應用現(xiàn)狀(二)

在上文中,我們詳細介紹了昆明滇重礦機為跳汰機選礦作業(yè)設計的PLC自動控制系統(tǒng)的幾個模塊,接下來的部分我們就論述下通過幾個自動控制模塊的協(xié)同作業(yè),最終達到的選礦效果。

二、系統(tǒng)功能

1)通過浮標測量系統(tǒng)對重物料層厚度進行超低密度檢測,以保證超低密度(1.3g/cm3)分選;

2)根據(jù)跳汰機篩箱內一、二段重物料層厚度(傳感器感知),跟蹤原礦特性的變化,對跳汰機給、排料進行綜合控制,以達到最佳的顯卡技術指標;

3)通過數(shù)控風閥模塊,昆明跳汰機工程師們實現(xiàn)了風閥頻率、進氣期、膨脹期、排氣期、休止期和相位等參數(shù)的在線動態(tài)修改和自動控制;

4)昆明滇重礦機的跳汰機技術專家組在設備出廠時可隨機預設10多種風閥操作模式,供操作工依據(jù)現(xiàn)場實際情況進行動態(tài)選擇,將人為可能造成的偏差可能性降到最低;

5)床層厚度趨勢曲線和風閥動作的動態(tài)指示;

6)系統(tǒng)具有手動、自動和風閥后備控制模式,以保證跳汰機在任何情況下均能工作;

7)采用豎向子彈頭全不銹鋼浮標(帶4導向輪),外加標準配重碼,可根據(jù)煤種的變化和產(chǎn)品的需求,靈活改變浮標的密度;

8)跳汰機的給煤量用變頻調速器進行控制,易于調整;

9)采用進口磁致伸縮傳感器進行床層厚度檢測,高精度、高可靠性。

三、實際生產(chǎn)效果

綜上所述,昆明滇重礦機的跳汰機PLC自動控制系統(tǒng)通過調整風、水、給煤、排料、周期等參數(shù),將相對運動阻力控制在一定范圍內,使其不要過大,也不要過小,以保證物料順利地按密度分層。同時,在一定程度上也保證了浮標檢測的準確性和自動排料系統(tǒng)的可靠運行,最終保證了建立在自動排料基礎上的礦物質劃分系統(tǒng)的可靠性。

通過昆明滇重礦機數(shù)年來的技術追蹤和用戶反饋,本套PLC控制系統(tǒng)表現(xiàn)出了以下突出特點:

1、大大提高了跳汰機的可靠性

由于該套系統(tǒng)具有手動/自動/后備3種工作模式,根據(jù)不同工況可靈活切換,保證了跳汰機在任何情況下均能啟動風閥,保證生產(chǎn)穩(wěn)定、連續(xù)。

2、充分提升了精礦質量

通過合理、定向設計的床層位移傳感器安裝結構和進口磁致伸縮傳感器的使用,使床層檢測的可靠性和準確性大大提高,為正確控制排料機構提供了可信數(shù)據(jù),從而穩(wěn)定、提升了最終精礦的質量。

3、提升了對原礦的適應性

針對不同的入選礦粒,通過調整配重砝碼可改變浮標的密度,使其準確反映床層厚度變化,這樣一臺設備無需工藝改造、不需設備調整即可適應一定范圍內不同性質的原礦,大大提升了跳汰機的原料適應性。

4、降低了勞動強度

由于系統(tǒng)具有智能存儲、記憶、趨勢曲線記錄等功能,增加了生產(chǎn)過程的可視性,對于特定的工況,只需將風閥參數(shù)調整到預置檔位即可,不但避免了無謂的設備停工,同時大大降低了勞動強度,并且減少了人為因素可能對生產(chǎn)造成的影響,降低了對操作人員生產(chǎn)技能的要求,避免出現(xiàn)跳汰機“認人”的現(xiàn)象,對提高產(chǎn)品質量、產(chǎn)量、增加回收率都起到了積極的作用。